【特別講座】RAFT重合 Reversible Addition-Fragmentation Chain Transfer Polymerization

本記事は、OrganicSquare Vol.56 (2016年6月号)において、徳島大学 客員教授 田中 均 様に執筆いただいたものです。

はじめに

高分子の組成、サイズ、立体構造などは、その材料物性および機能に大きく影響する。同じポリスチレン、ポリアクリレートであっても、サイズ(分子量および分子量分布)と立体構造が異なれば、機械・熱・光学特性は全く違ったものになる。これら分子量等を制御するため、これまで様々な精密重合が試みられ、イオン重合ではほぼその目的を達成した。

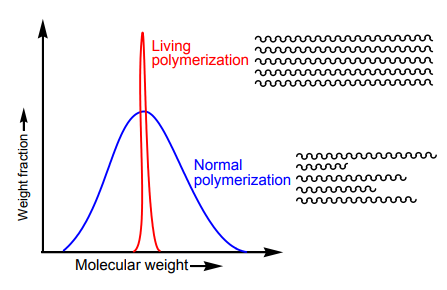

一方、イオン重合に比べ多くの利点を有するラジカル重合による構造制御ポリマーの合成は長い間実現しなかった。簡便な装置で製造コストが低く、多様なモノマーへの適用が可能で水中での反応も容易なラジカル重合でこれが実現すればその恩恵は大きい。そのような中、最近、ポリマーの「分子量および分子量分布」の制御(Figure 1)がリビングラジカル重合によって可能となった。

Figure 1.

Comparison of molecular weight distributions of polymers obtained by living and normal radical polymerizations今回紹介する RAFT(Reversible Addition-Fragmentation Chain Transfer:可逆的な付加-開裂連鎖移動)重合はその一種で、リビングラジカル重合の中でも比較的新しく(1998 年)1)、その論文・特許件数は徐々に増加しており、2016 年度にはリビングラジカル重合の主流である ATRP(Atom Transfer Radical Polymerization:原子移動ラジカル重合)2)を凌ぐ勢いである。

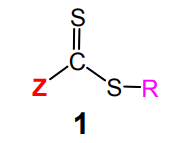

現在、リビングラジカル重合として主に ATRP、NMP(Nitroxide-Mediated Radical Polymerization:ニトロキシド介在ラジカル重合)3)、RAFT 重合の 3 種が知られているが、中でも RAFT 重合は Figure 2 に示す RAFT 剤 1 をアゾ開始剤を用いた通常のラジカル重合系に加えるだけであり、反応操作が最も簡便である。金属やハロゲンも使わず、試薬の調整・入手が容易なことも RAFT 重合が増えている要因であろう。

Figure 2. Structure of RAFT agent

リビングとは

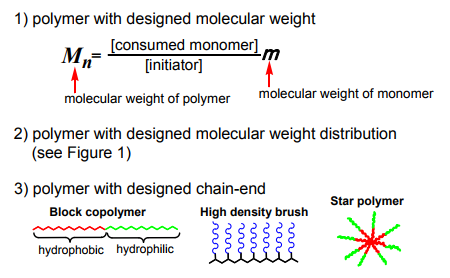

リビング(生きている)とは、まさに重合活性種(成長ラジカル)が死なないことである。通常、スチレン、MMA のラジカル重合では、この活性種の寿命は 1 秒前後である。したがって、リビングとは例えば 1 秒以上かつ任意の期間、活性種が生きていることであり、現象として生成ポリマーが分子量分布の狭い(分子量の揃った)任意の分子量となることである。Figure 3 にリビング重合の特徴を示した。デザインどおりの分子量をもつポリマーに加え、ポリマー末端の制御によりブロック共重合体の合成も容易になる。

Figure 3. Characteristics of living polymer

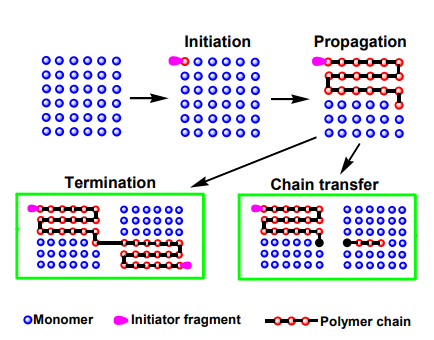

なお、IUPAC(国際純正応用化学連合)では「不可逆的な連鎖移動および停止反応のない連鎖重合」と反応機構の観点からリビング重合を定義している4)。実は、RAFT 重合が発見されるまで「不可逆的な」の句は定義にはなく、Figure 4 に示すように重合の素反応 4 種のうち単に連鎖移動反応と停止反応が起こらない重合をリビング重合としていた。一方、RAFT重合では、開始、成長反応の他に可逆的な連鎖移動反応も起こっているという点が従来と異なる。

Figure 4. Elementary reactions of radical polymerization

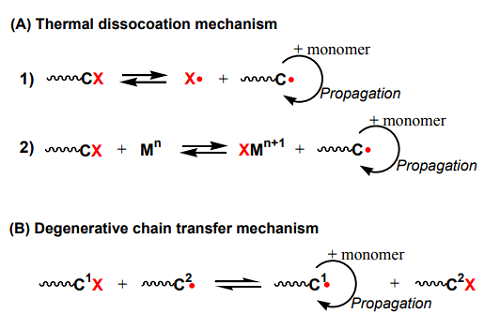

すなわち、RAFT 重合はそれまでのリビングラジカル重合、リビングアニオン、およびリビングカチオン重合と異なり、可逆的な連鎖移動反応を繰り返しながら分子量分布の狭い任意の分子量をもつポリマーを与える重合である。他のリビングラジカル重合、例えば最初に発見された NMP、および最初に実用化された ATRP は、活性なポリマー末端にキャップを付けたり(ドーマント化)外したり(活性化)しながら停止と不可逆な連鎖移動反応を抑制して成長を続ける、いわゆる熱解離機構(A)であるのに対し、RAFT 重合は活性なポリマー末端間で連鎖移動剤(RAFT 剤)を交換しながら成長を続ける、いわゆる交換連鎖機構(B)でリビング化を実現している(Scheme 1)。

Scheme 1. Propagation mechanisms of living radical polymerizations

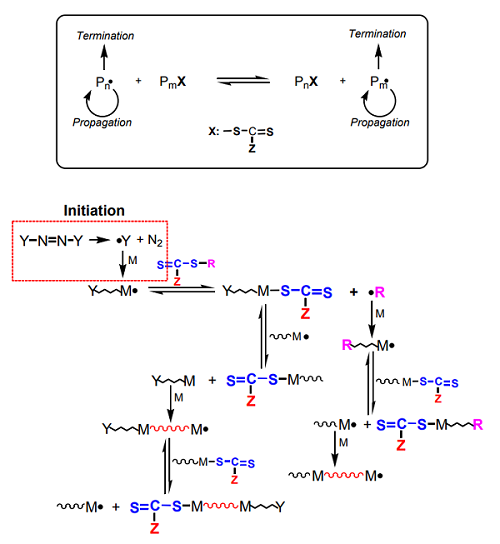

具体的なRAFT重合の反応プロセスをScheme 2に示した。様々な副反応を避けるために開始剤にはアゾ化合物を使用し、素早い可逆的な連鎖移動反応を繰り返しながら成長を続ける。

Scheme 2. Mechanism of RAFT polymerization

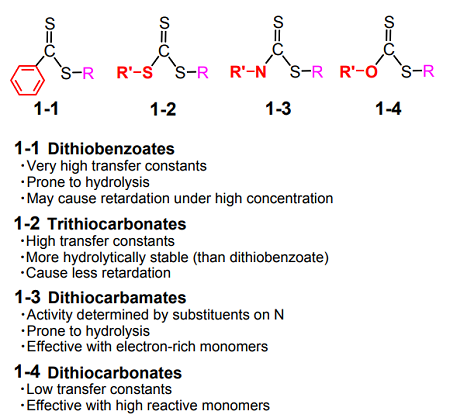

RAFT 剤の特徴、構造、種類

RAFT 剤の基本骨格は Figure2(1)のとおりラジカルの付加開裂が比較的容易なチオカルボニルチオ基を有している。この構造中、置換基 Z は RAFT 剤の付加・開裂速度を支配する重要なユニットで、使用するモノマーの種類、重合条件などで変わる。

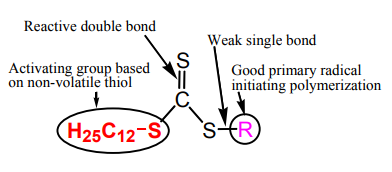

主な RAFT 剤としては、Figure 5 に示すとおりZ の種類によってジチオエステル(1-1)、トリチオカルボナート(1-2)、ジチオカルバメート(1-3)、ジチオカルボナート(1-4)があり、それぞれ違った特徴を有する5)。また、置換基 R は重合を開始する一次ラジカルとしての機能の他、置換基 Z の補完基として RAFT 剤の連鎖移動能にも影響を及ぼす。トリチオカルボナートを例に、各ユニットの機能・特徴を Figure6 にまとめた6)。

Figure 5. Classes of RAFT agents

Figure 6. Structural features of trithiocarbonate RAFT agent

RAFT 剤の基本的な選択方法

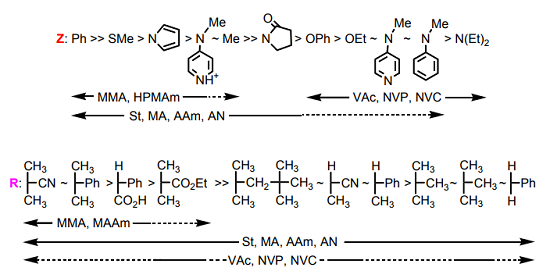

実際の RAFT 重合は、一般に各試薬の濃度比を[モノマー]:[RAFT 剤]:[開始剤]=15~300:1:0.3~0.01 とし、室温~140℃、常圧~5kbar、アゾ化合物を開始剤として加熱または光照射しながら行う場合が多い。なお、全てのモノマーを制御できる簡便な RAFT 剤がないため、個々のモノマーおよび重合条件などに応じて適切な RAFT 剤を選ばなければならない。Figure7 に RAFT 剤(Figure2(1))の置換基 Z および Rに対応して有効なモノマーの種類を示した7)。

Figure 7. Guidelines for selection of the Z and R groups of RAFT agents (ZC(=S)SR) for various polymerizations.

For Z, addition rates decrease and fragmentation rates increase from left to right. For R, transfer-coefficients and fragmentation rates decrease from left to right. A dashed line indicates partial control (i.e., control of molar mass but poor control over dispersity or substantial retardation).HPMAm = N-(2-hydroxypropyl)methacrylamide.7)

置換基 Z は、攻撃してくる成長ポリマーラジカルの活性・極性と密接に関係しており、モノマーの種類、例えば比較的安定な共役 3 級成長ラジカルを与える MMA、準安定な成長ラジカルを与えるアクリル酸メチル(MA)、ならびに電子供与性の活性な成長ラジカルを与える酢酸ビニルによって比較的明確に Z の構造が決まる。すなわち、MMA は比較的低活性な成長ラジカルを与えるため、RAFT 剤の活性を高める置換基 Z、例えば連鎖移動反応で C-S 基上に生成する不対電子と共役して生成中間ラジカルをより一層安定化する Z、を選択しなければならない。

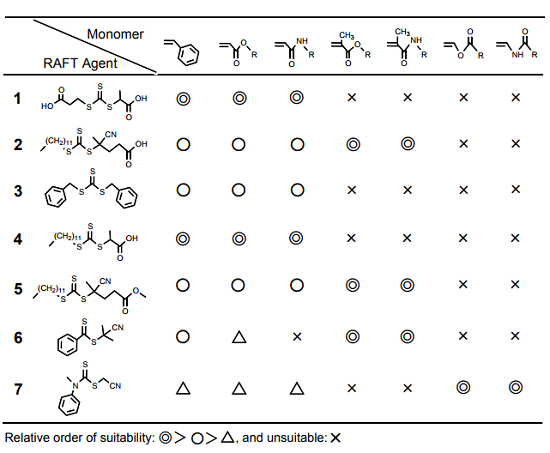

具体的な RAFT 剤の例を Table1 の 1~7 に示した8)。トリチオカルボナート(1~5)あるいはジチオエステル(6)が MMA など共役モノマーの重合に有効であることがわかる。また、RAFT 剤の選択は、攻撃する成長ラジカルの極性にも影響される。求核ラジカルを与える酢酸ビニル、N-ビニルピロリドン、N-ビニルカルバゾールなどの重合では、ジチオカルバメート(Figure 5(1-3))(Table 1(7))、ジチオカルボナート(Figure 5(1-4))などが使われる。

因みに、R をベンジル基としたジチオカルバメート(Z:NEt2)、ジチオカルボナート(Z:OEt)の見掛けの連鎖移動定数(Ctr)は、共役モノマーであるスチレンの 110℃での重合で、それぞれCtr=0.03、0.11 とジチオベンゾエート(Z:Ph)の Ctr=26 よりかなり小さい9,10)。なお、使用するモノマーが共役か非共役かの目安は、Alfrey-Price の Q 値が参考になる11)。

Table 1. List of RAFT Agents with Suitability for Various Monomer Types

一方、置換基 R は Z ほどモノマーに対して選択性はない。その役割は RAFT 剤から解離した後に一次ラジカルとなって重合を開始することにあるが、多くのラジカルは充分にこの機能を有している。例えば、2-シアノ-2-プロピルラジカルおよび 2-メトキシカルボニル-2-プロピルラジカルなどの 3 級ラジカルでも MMA への付加反応速度定数は、それぞれ1590(43℃)および 3710(43℃)L/mol sec と、MMA の成長反応速度定数 706(60℃)および 410(25℃)L/mol sec よりかなり大きい 11,12)。

したがって、R 基の選択は、重合を開始するか否かよりはむしろ置換基 Z の補完基として、例えば低活性(安定)なラジカルの攻撃に対しても RAFT 剤がスムーズに機能を果たすように比較的安定な一次ラジカルを生成する R 基を選ぶようにする。

例えば MA または MMA の重合に有効なRAFT 剤を選択するとき、同じ Z 基をもつ Table1 の 2、4、5を比べると、R 基が 2 級炭素ラジカルとなる 4 は準活性な成長ラジカルとなる MA の重合には有効だが、比較的安定な成長ラジカルを与える MMA の重合には不向きで、R 基が 3 級炭素ラジカルとなる 2 と 5 を使ってはじめて MMA の RAFT重合が可能となる。

もちろん、R がベンゼンアセトニトリル基のような場合は、一次ラジカルが安定になりすぎて再開始が遅くなり、重合において誘導期の現れることがある。なお、RAFT 剤とモノマーおよび重合条件などとの様々な組合せの実例は Moad らによってまとめられている13)。

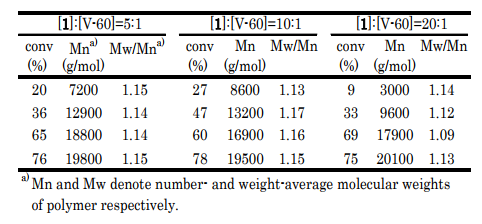

具体的なリビングラジカル重合の例として、Table1 の 1 を RAFT 剤とした V-60 によるアクリル酸ブチルの 70℃における塊状重合([1]:[V-60]=20:1)の結果、ならびにブロック共重合から得られた SEC 曲線をそれぞれ Table 2 および Figure 8 に示した14)。

Table 2.

Summary of [1]0:[V-60]0, Experimental Molecular Weights, Polydispersity Indices, and Conversions for the TrithiocarbonateMediated Homopolymerizations of n-Butyl Acrylate at 70℃ under Bulk Conditions

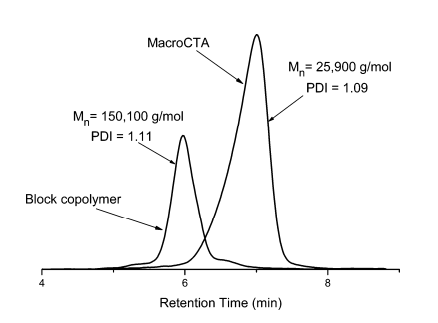

Figure 8.

SEC traces (RI signals) for poly(n-butyl acrylate)homopolymer (Mn=25 900 g/mol, Mw/Mn=1.09) prepared with 1 (in Table1) and resulting poly(nBA)-block-poly(nBA) (Mn=150 100 g/mol, Mw/Mn=1.11) 14)Table 2 から明らかなように重合時間とともにポリマーの分子量はほぼ計算通りに増加し、分子量分布(Mw/Mn)も小さい。また、SEC 曲線にみられるように、反応系にモノマーを追加すると再び重合が始まり、ポリマーの分子量が増加している。モノマーの種類を変えれば、様々な特性をもつブロック共重合体の合成が可能となる。

最近の話題

ジチオベンゾエート(Figure 2 (1-1))は優れた RAFT 剤であるが、酸と反応して分解するので注意が必要である。したがって、酸を使う重合、例えば安定化剤として酸を使う乳化重合、懸濁重合、およびルイス酸を使う立体構造制御重合などではこの RAFT 剤は使えず、比較的加水分解されにくいトリチオカルボナートが使われる。

特に、実用的に重要な乳化重合の場合、例えば水溶性開始剤 VA-044、界面活性化剤 B246、安定化剤 Na2SO4、および耐酸性の RAFT 剤として Table 1 のトリチオカルボナート 1 を用いたアクリルアミドの逆ミニ乳化重合([アクリルアミド]:[1]:[VA-044]=100:1:0.25)が行われ、Mn=18,000、Mw/Mn=1.3 のポリマーが得られている15)。

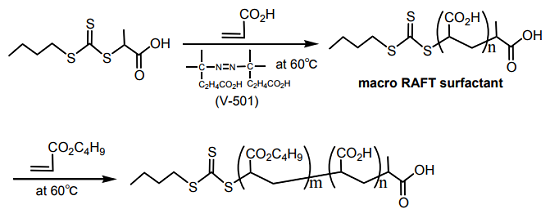

また、通常の乳化重合では重合の進行とともにミセル中にモノマーが順次取込まれ、分子量の増大とともに生成ポリマーの分子量分布が大きくなる傾向がある。そこで、前もってトリチオカルボナートに乳化機能を付与し、それを用いてアクリル酸ブチルのリビング乳化重合を行ったところ、最大Mn=48,000 に対して Mw/Mn=1.3~1.5 の比較的分子量分布の小さいポリマーが得られている(Scheme 3)16)。

Scheme 3. ab Initio emulsion polymerization under RAFT control

さらに、高分子量体が得られにくい(通常、Mn≦数万)という RAFT 重合の弱点を克服するために、Table1の RAFT 剤 3 を用いたアクリル酸ブチルのミニ乳化重合が行われ、実用レベルにおいて Mn=170,000、Mw/Mn=1.45 のポリマーが得られている17)。なお、高圧下(5kbar)、6 を用いた MMA の重合からは超高分子量体(Mn=1.2×106、Mw/Mn=1.03)が得られている18)。

さらに、ラジカル重合では不可能と云われてきた「分子量・分子量分布と立体構造の同時制御」にチャレンジした RAFT重合がある 6)。すなわち、RAFT 剤として耐酸性のメチルシアノイソプロピルトリチオカルボナート、開始剤に V-60 を用いた 60℃での MMA のリビングラジカル重合を、構造制御能を有するルイス酸 Sc(OTf)3の存在下で行ったところ([MMA]:[V-60]:[Sc(OTf)3]=17:1:2)、生成ポリマーのアイソタクティシティ(mm)がルイス酸無添加の 4%から最大 12%まで増加した。このとき生成したポリマーの分子量は Mn=78,900(計算値:59,010)、分子量分布は Mw/Mn=1.31 であった。しかし、RAFT 剤をジチオベンゾエートに変えた場合、リビング重合とはならず、ルイス酸による RAFT 剤の分解が確認された。

なお最近、立体規則性を任意(Max.mm=100%)に精密制御した初めての立体特異性リビングラジカル重合が乳酸由来モノマーを用いて実現している19)。

RAFT 重合の応用

RAFT 重合は、多くの工場が所有している既存のラジカル重合装置を使って特に熟練した技術も必要なく実施できる。

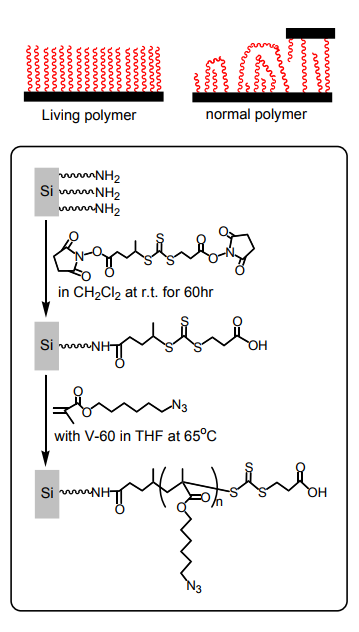

そのため、イオン重合に比べてその応用範囲は広く、高エッジ分解能フォトレジスト、エラストマー、低粘度シーリング剤、接着・粘着剤、界面活性剤、分散剤、潤滑剤、塗料添加剤などとしての利用が考えられる20,21)。また、最近、新しいタイプの表面保護材、高弾性材、超低摩擦材、生体適合材としての応用から高密度ブラシが注目されている(Figure 9)22)。

Figure 9.

Comparison of polymer brushes obtained by living and normal radical polymerizations, and preparation of dual-functional surface-attached polymer brushおわりに

ラジカル重合は比較的古くから詳しく研究され、その高い利便性からビニルポリマーの 80%以上はこの重合法で工業生産されている。一方、この重合の連鎖逓伝体であるラジカルは活性な中性で、成長ラジカル末端は基本的に sp2 平面構造であるために、分子量と分子量分布、ならびに立体構造の制御は難しいとされてきた。しかし、今日、ラジカル重合においてもリビング化が実現し、分子量および分子量分布の制御が可能となった。特に、今回紹介した RAFT 重合は既存の装置を用いて誰でも手軽に実施できるため、今後その需要は益々増加すると思われる。

参考文献

- Chiefari, J., Chong, Y. K., Ercole, F., Krstina, J., Jeffery, J., Le, T. P. T., Mayadunne, R. T. A., Meijs, G. F., Moad, C. L., Moad, G., Rizzardo, E., Thang, S. H. : Macromolecules, 31, 5559 (1998). DOI: 10.1021/ma9804951

- Wang, J. S., Matyjaszewski, K. : J. Am. Chem. Soc., 117, 5614 (1995). DOI: 10.1021/ja00125a035

- Georges, M. K., Richard, P. N. V., Kazmaier, P. M., Hamer, G. K. : Macromolecules, 26, 2987 (1993). DOI: 10.1021/ma00063a054

- Penczek, S. : J. Polym. Sci., Part A: Polym. Chem., 40, 1665 (2002). DOI: 10.1002/pola.10228

- Mishra, V., Kumar, R. : J. Sci. Res., 56, 141 (2012).

- Rizzardo, E., Chen, M., Chong, B., Moad, G., Skidmore, M., Thang, S. H. : Macromol. Symp., 248, 104 (2007). DOI: 10.1002/masy.200750211

- Keddie, D. J., Moad, G., Rizzardo, E., Thang, S. H. : Macromolecules, 45, 5321 (2012). DOI: 10.1021/ma300410v

- 富士フイルム和光純薬(株)ホームページ(https://labchem-wako.fujifilm.com/jp/category/00205.html)

- Moad, G., Chiefari, J., Chong, Y. K., Krstina, J., Mayadunne, R. T. A., Postma, A., Rizzardo, E., Thang, S. H. : Polym. Inter., 49, 993 (2000). DOI: 10.1002/1097-0126(200009)49:9<993::AID-PI506>3.0.CO;2-6

- Chiefari, J., Mayadunne, R. T. A., Moad, C. L., Moad, G., Rizzardo, E., Postma, A., Skidmore, M. A., Thang, S. H. : Macromolecules, 36, 2273 (2003). DOI: 10.1021/ma020883+

- Bandrup, J., Immergut, E. H., Grulke, E. A. editors, "Polymer Handbook: 4th ed.", New York, N. Y., Wiley (1999).

- Fischer, H., Radom, L. : Angew. Chem. Int. Ed., 40, 1340 (2001). DOI: 10.1002/1521-3773(20010417)40:8<1340::AID-ANIE1340>3.0.CO;2-%23

- Moad, G., Rizzardo, E., Thang, S. H. : Aust. J. Chem., 65, 985 (2012).

- Wang, R., McCormick, C. L., Lowe, A. B. : Macromolecules, 38, 9518 (2005). DOI: 10.1021/ma050669w

- Qi, G., Eleazer, B., Jones, C. W., Schork, F. J. : Macromolecules, 42, 3906 (2009). DOI: 10.1021/ma802741u

- Ferguson, C. J., Hughes, R. J., Pham, B. T. T., Hawkett, B. S., Gilbert, R. G., Serelis, A.K., Such, C. H. : Macromolecules, 35, 9243 (2002). DOI: 10.1021/ma025626j

- 中村賢一 : TREND, 15, 11 (2012).

- Rzayev, J., Penelle, J. : Angew. Chem. Int. Ed., 43, 1691 (2004). DOI: 10.1002/anie.200353025

- 田中 均,特許第5496114.

- Stenzel, M. H. : Macromol. Rapid Commun., 30, 1603 (2009). DOI: 10.1002/marc.200900180

- Beija, M., Marty, J.-D., Destarac, M. : Prog. Polym. Sci., 36, 845 (2011). DOI: 10.1016/j.progpolymsci.2011.01.002

- Cimen, D., Yildirim, E., Caykara, T. : J. Polym. Sci., Part A: Polym. Chem., 53, 1696 (2015). DOI: 10.1002/pola.27613