アレルゲン管理に対するATP + ADP + AMPふき取り検査(A3法)の活用

本記事は、キッコーマンバイオケミファ株式会社 企画部 志賀 一樹様が執筆したものです。

はじめに

近年、食品製造において、アレルゲンの管理は、原材料情報による適切な表示の作成はもちろんのこと、アレルゲン混入を防ぐための工程管理も重要である。

例えば、平成26年10月14日には、厚生労働省から出された指針「食品等事業者が実施すべき管理運営基準に関する指針(ガイドライン)」において「原料として使用していないアレルギー物質が製造工程において混入しないよう措置を講ずること」と明記された。また、国際的に広く利用されているHACCPにおいても、アレルゲンは化学的危害原因物質の一つとして扱われ、危害分析の対象となっている。

さらに、ISO 22000、FSSC 22000などの食品安全マネジメントシステムに関しても、ISO/TS 22002-1:2009の10「交差汚染の予防手段」の10.3に「アレルゲンの管理」が要求されている。このように食品製造におけるアレルゲンの管理は製品検査だけでなく、工程管理においても重要となってきている。

製造工程でのアレルゲンの管理では、工場にアレルゲンを持ち込まない、持ち込む場合は隔離された専用ラインで製造することが理想である。しかし、一般的に同一ラインでさまざまな製品を製造することから上記の対応だけでは限界がある。そのため、アレルゲンの混入防止のためには、製造工程の洗浄管理が重要となる。

本稿では、アレルゲン混入防止のための製造工程の洗浄管理において、ATP + ADP + AMPふき取り検査(A3法)をどのように有効に活用するかという視点で紹介する。

アレルゲン管理におけるふき取り検査

食品中に含まれるアレルゲンの検査方法として、消費者庁からスクリーニング検査(ELISA法)、確認検査(ウエスタンブロット法、PCR法)が指定されている。これらの検査により、行政機関はアレルゲン表示の整合性を確認している。

一方で、これらの検査は操作手順が多く、測定時間も長いため、洗浄の確認のような迅速性が求められる検査には向いていない。また、専門的な技術や装置が必要であるため、日常的に実施することが難しい。このため、アレルゲンの工程管理には各種ふき取り検査が利用される。

多くの食品企業で利用されている各種ふき取り検査の特徴を表1にまとめた。製造工程のふき取り検査では、迅速性と簡便さが重要である。なぜなら、迅速に結果が出ない場合、再洗浄など対策をすぐに取れない。また、使用方法が簡便でなく担当者が現場レベルで実施できなくては、工程管理として利用するのが難しいからである。この点、ELISA法はふき取り検査でも実施可能であるが、工程管理に利用する手法としては、デメリットが大きい。

迅速かつ簡便でアレルゲンを特定できるという点においては、イムノクロマト法は有効な検査である。しかし、コストが高く、数値化できないなどの課題もある。また、対象となるアレルゲンによっては、イムノクロマト法が開発されておらず、そもそも使用できないといった場合もある。

表1 各ふき取り検査方法の特徴

| A3法 | ELISA法 | イムノクロマト法 | タンパク検出法 | |

|---|---|---|---|---|

| 迅速性 | ◎ | ✖ | 〇 | 〇 |

| 簡便さ | ◎ | ✖ | 〇 | ◎ |

| 数値化 | 〇 | 〇 | ✖ | △ |

| アレルゲンの特定 | ✖ | 〇 | 〇 | ✖ |

| コスト | 〇 | ✖ | ✖ | ◎ |

アレルゲンを特定するわけではないが、食品の残留を確認する検査として、ATPふき取り検査とタンパク質検出法が利用されている。ATPふき取り検査は、ホタルが光る原理(酵素ルシフェラーゼがATPに反応して発光)を応用し、汚れの指標となるATP量を発光量の強さとして数値化する検査方法である。

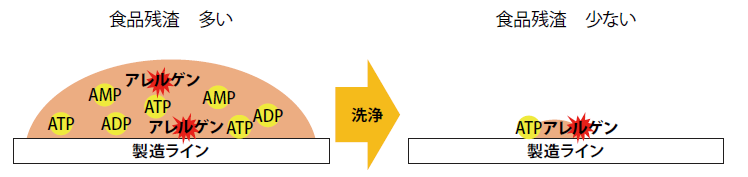

ATPは、すべての植物、動物および微生物に存在する物質であり、もちろん食品にも含まれる。そのため、ATPを測定することで食品の残留を確認できる。食品残さの量によって、ATP、アレルゲンもそれぞれの量も相関するため、アレルゲンの特定はできないが、間接的にアレルゲンの存在量を測定できる(図1)。

図1

食品残さ中のATP、ADP、AMPとアレルゲンの関係。残留する食品残さが少なければ、ATP、ADP、AMP、アレルゲンともに少なくなる。しかし、ATPは代謝や加熱、酸・アルカリなどによって、ADPを経て、AMPへと分解される。食材の種類や状態、あるいは環境によっては、ATPはADPやAMPへと分解している場合も多い。したがって、食材の種類や状態、あるいは環境によっては、ATPはADPやAMPへと分解している場合も多い。したがって、ATPの測定だけでは、検出感度が不十分であるという懸念があった。

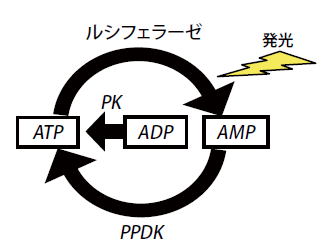

そこで、当社では、AMPをATPに変換する酵素PPDK(pyruvate orthophosphate dikinase)と、ADPをATPに変換する酵素PK(pyruvate kinase)を組み合わせ(図2)、ATP + ADP + AMP(A3)を同時に測定できる方法を世界で初めて実現し、2017年4月に「ルシパックA3 Surface/Water」を発売した(写真)。A3法は、いつでもどこでも誰でも、約10秒で結果が得られることから、多くの食品企業で利用されている。

-

写真

測定機器ルミテスターPD-30(左)とルシパックA3 Surface/Water -

図2. ATPサイクリング法およびA3法の原理

PK:ADPをATPに変換する酵素

PPDK:AMPをATPにリサイクルする酵素

A3法検査によるアレルゲン食材の検出

最初に、A3法でアレルゲンを含む食材をどの程度検出できるか説明する。

各食材を10倍量の水でホモジナイズして調製した液(=1/10希釈サンプル)を、さらに水で10倍ずつ段階希釈し、これをルシパックA3 surface 付属の綿棒に0.1 mL添加して測定を行った。1/10希釈サンプルを測定した場合、綿棒には1 mgの食材が含まれることとなる。

表2に表示の義務がある特定原材料7品目のデータを示す。A3法の測定値は、1 mg相当の食材を測定した結果である。また、10倍ずつ段階希釈したサンプルのデータを3点以上取得し、検量線を作成し、その検量線から測定値が100 RLU相当となる食材量を算出した。A3法において、100 RLUという測定値は、管理基準として一つの目安となる数値である。100 RLU当たりの食材量が少なければアレルゲンを含む食材をより高感度に検出できるといえる。

ATP、ADP、AMPの含有量は食材によって異なるため、1 mg当たりの測定値は食材によって異なる。例えば落花生の場合、1 mg相当の希釈サンプルを測定すると、測定値は235,073 RLUであり、希釈系列から計算した100 RLU当たりの食材量は、0.42 µgであった。この値は、食材全体の量であり、アレルゲンの量ではないことに注意してほしい。

この他、特定原材料に準ずる20品目については表3にまとめた。実際の食品製造ラインでは、単一の食材を使用することは少なく、複数の食材を使用して製品を製造することとなる。そのため、複数の食材由来のATP、ADP、AMPが製造ラインに残留するため、100 RLUの測定結果ならば、表2および表3で示した食材量よりも低い残留量であることが予想される。ただし、ATP、ADP、AMPの含有量は、食材の個体差や状態などさまざまな要因で変化するため、本測定結果はあくまで参考値である。

-

表2.特定原材料7品目のA3法データ

食材 食材1 mg当たりの

測定値(RLU)100 RLU当たりの

食材量(µg)卵 1,674 59.6 牛乳 425 247.9 小麦 524 191.1 落花生 235,073 0.42 えび※ 274,581 0.04 そば 11,127 9.0 かに 17,173 5.8 ※食材量0.1 mgでの測定値

-

表3.特定原材料に準ずる20品目のA3法データ

食材 食材1 mg当たりの

測定値(RLU)100 RLU当たりの

食材量(µg)いくら 9,228 10.8 さば 493,078 0.20 さけ 588,697 0.17 いか※1 138,864 0.07 あわび※1 233,280 0.04 大豆 134,412 0.74 くるみ 5,519 17.9 カシューナッツ 1,274,530 0.78 ごま 232,716 0.43 やまいも 116,612 0.86 鶏肉 8,122 12.9 豚肉 7,816 13.3 牛肉 5,083 19.7 キウイフルーツ 30,806 3.26 バナナ 35,223 2.86 オレンジ 2,105 47.3 もも 7,478 13.3 りんご 29,297 3.41 まつたけ 125,122 0.81 ゼラチン※2 141 454.8 ※1 食材量0.1 mgでの測定値 ※2 食材量0.5 mgでの測定値

タンパクふき取り法との比較

複数のアレルゲンの残留を簡便かつ安価に検出できる方法として、タンパク質による呈色反応を利用したタンパクふき取り法なども利用されている。ここでは、A3法と市販のタンパクふき取り検査による牛乳、落花生、エビのアレルゲン検出について比較した。

上記と同様に、牛乳、落花生、エビを10倍量の水でホモジナイズして調製した液を、10倍ずつ段階希釈し、これをA3法、タンパクふき取り法それぞれの綿棒に0.1 mL添加して測定を行った。タンパクふき取り法は3社の製品を使用した。

タンパクふき取り法による測定では、明確に陽性結果を得られたのは牛乳で食材量1 mg、えび、落花生で0.1 mgであった。一方A3法では0.001 mgにおいて、えびで2,000RLU以上、落花生で200 RLU以上の測定値を示した(表4~6)。

このように、これらの食材では、タンパクふき取り検査よりもA3法の方が同等もしくは高感度にアレルゲンを含む食材を検出できる。

-

表4.牛乳を対象としたA3法とタンパクふき取り法の比較

食材量(mg) A3法測定値 タンパクふき取り法 A社 B社 C社 1 439 + ± - 0.1 52 - - - 0.01 14 - - - -

表5.えびを対象としたA3法とタンパクふき取り法の比較

食材量(mg) A3法測定値 タンパクふき取り法 A社 B社 C社 1 スケールオーバー ++ + +++ 0.1 239,803 - - + 0.01 32,149 - - - 0.001 2,806 - - - 0.0001 347 - - -

-

表6.落花生を対象としたA3法とタンパクふき取り法の比較

食材量(mg) A3法測定値 タンパクふき取り法 A社 B社 C社 1 235,073 ++ + +++ 0.1 25,641 - - ± 0.01 2,476 - - - 0.001 294 - - -

製造ラインでのA3法の活用

実際に製造ラインでA3法をどのように活用できるのか埼玉キッコーマン(株)の協力の下、フィールドデータを取得した。埼玉キッコーマンは、主力商品として「うちのごはん」シリーズ(和風そうざいの素)などレトルトパウチ製品を製造している。従業員数は約100人、生産能力は1日当たり約10万食である。

原料に乳、小麦、大豆を使用している「うちのごはん」シリーズの「ジャーマンポテト」は、主な工程として、加熱調合→パウチ充填→レトルト殺菌→ピロー包装の4工程から成る(図3)。

図3

埼玉キッコーマンの外観、および「うちのごはん」シリーズの主な製造工程本稿では、加熱調合工程における調合タンクおよび、充填機の洗浄前後の乳の残留アレルゲンについて、ELISA法を利用してA3法の評価データを紹介する。

(1)サンプリング箇所

検査する箇所として、「調合タンク投入口」「調合タンク内壁」「調合タンク撹拌羽」など調合タンク周辺、調合タンクに投入するときに使用する「ヘラ」と「メッシュ」、充填機の「ホッパー」「ノズル」「受け皿」を設定した。検査は各箇所、洗浄前、温水洗浄後、最終洗浄後の3回行った。

(2)A3法および乳アレルゲン量の測定

ルシパックA3 Surfaceを使用し、検査を行った。乳アレルゲン量の測定は、まず測定個所をPro-media ST-25 PBS((株)エルメックス製)付属の綿棒でふき取り、5 mLのPBSに抽出した。そのPBS溶液中の乳アレルゲン量を、FASTKITエライザver.Ⅲ(牛乳)(日本ハム(株)製)を使用して測定した。

(3)結果

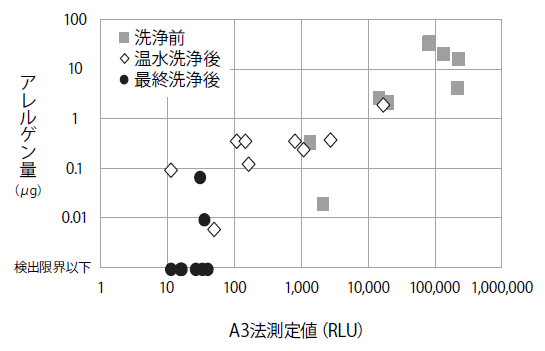

図4にA3法の測定値とELISA法で測定した乳アレルゲン量の関係を示す。

図4

A3法の測定値とELISA法で測定した乳アレルゲン量の関係洗浄前から温水洗浄を経て最終洗浄(アルカリ洗浄+再温水洗浄)に至る過程で、乳アレルゲンとA3法の測定値は減少し、最終洗浄終了後に乳アレルゲンは0.1 µg以下となった。

また、このとき、A3法の測定値もすべて100 RLU以下であった。基準値を100 RLUで管理すれば最終洗浄後の残存アレルゲンは、0.1 µgレベルであり、製造工程のアレルゲン管理としては十分なレベルであると考えられる。このように、A3法で製造ラインの洗浄確認を行うことは、アレルゲン管理として有効である。

A3法を洗浄管理に導入する場合、どの箇所を検査対象にするか、基準値をどのレベルに設定するかという2つの課題がある。

検査箇所の設定については、まずアレルゲン混入が想定されるすべての箇所を検査対象にすることが望ましい。特に段階的に洗浄している場合は、その過程を一度モニタリングすると、洗浄が難しく、簡単な洗浄では測定値が低下しない箇所を把握できる。そのような箇所は重点的に管理すべきである。

本稿のデータでは、調合タンク内壁では、温水洗浄後でも測定値は100 RLU以下であったが、充填機のノズルの温水洗浄後の測定値は10,000 RLUを超えていた。充填機ノズルはその後、分解して洗浄するため、最終洗浄後は35 RLUとなり、洗浄が十分であることが確認できた。

一方、基準値の設定については、100 RLU以下であれば、洗浄としては十分なレベルであると考えられるが、実際には、本稿のように一度ELISAなど、他の検査方法で、バリデーションを行ってから基準値を設定することが望ましい。

まとめ

本稿では、アレルゲン管理において、どのようにA3法が活用できるのかという観点から、A3法で検出できる食材量、実製造ラインでの洗浄前後のデータを紹介した。

A3法はアレルゲンそのものを測定しているわけではないが、食品残さを高感度に検出し、洗浄度を数値化することが迅速かつ簡便にできる。このことから、アレルゲン混入を防止するための洗浄を日常的に確認するツールとして、非常に効果的である。

その場で数値化できることは、洗浄不足に対して、再洗浄などの早急な対策を打てるメリットの他に、現場スタッフの意識づけにも有効である。実際、多くの製造現場では、スタッフの衛生意識向上のためにも利用されている。

アレルゲンの管理体制を構築し、より安全かつ効率的な食品製造工程を確立することは、多くの食品製造業にとって重要な課題である。本稿とA3法が、そのような課題の解決の一助になれば幸いである。

本記事は、月間HACCP2017年12月号より抜粋しております。

- 本文中では測定器ルミテスター PD-30を掲載しておりますが、2019年1月より最新機種ルミテスター Smartを発売しております。