半導体製造にかかわる薬品の微量金属(不純物)の影響とその分析方法

本記事は、富士フイルム株式会社R&D統括本部 エレクトロニクスマテリアルズ研究所 河田 幸寿様に執筆いただいたものです。

求められる超高純度化技術

近年、半導体の微細化・高性能化により製造プロセスの複雑さが増している。それに伴い、品質トラブルが増加し、従来のような歩留り立ち上げ及び安定生産が困難になってきた。

特に難解な問題と考えられているのが、歩留りに影響を与える欠陥の特定とその欠陥を引き起こす原因物質の特定である。半導体の製造には多くの装置や薬品が使用され、これらが複雑に絡み合うため、その特定にはメーカー各社の協力が必要になる。そこで、半導体製造に関わるすべての薬品、装置から部品まで、欠陥の発生リスク低減のために、サプライチェーン全体を通してそれぞれ厳しい品質管理が求められている。

富士フイルム株式会社 エレクトロニクスマテリアルズ(EM)事業の製品群に対しても、「超高品質=超高純度」薬液の要望が高まり、薬品の精製技術の開発が必要な状況となっている。しかし、それ以前に目指す超高純度における評価技術(品質見極め)が確立されておらず、半導体業界全体の課題ともなっている。

長い間、半導体業界において技術開発の指標として活用されてきたITRS(International Technology Roadmap for Semiconductors)に代わってスタートしたIRDS(International Roadmap for Devices and Systems)では、2023年までの短期的な重要課題として、歩留まり改善における複数種類の致命的な欠陥の検出および分類とS/N比が挙げられている。

欠陥の検出および分類が困難な理由の一つは、微細化に伴って、管理が求められる欠陥のサイズがますます小さくなっていることがある。2019年7月に公開された最新ロードマップ2018年版では、2020年に対応が求められるウェハ上の電気的に活性な微細粒子(主に金属)のサイズを3.5nmと掲げているが、市販されている装置だけでは検出が困難な領域であり、検査手法自体が技術課題となっている。

微量金属(不純物)の影響とその分析方法

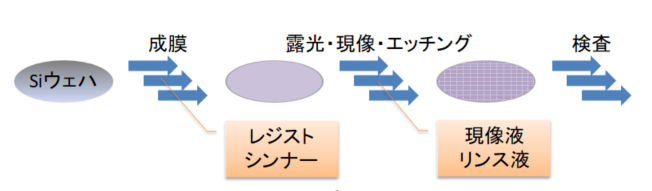

超高品質を担保する際、特に管理が必要となるのが微量金属である。薬液中に残存する微量金属は、電気特性および加工形状に異常を発生させる可能性がある。そこで、特に厳しい管理が必要であり、可能な限り微量金属を除去することが求められる。フォトリソグラフィープロセスにおける薬液、例えばレジスト、シンナー、現像液、リンス液や下層材料に金属不純物が残存し、それがパターン中もしくはパターン上に存在すると、続くエッチングプロセスにおいて加工異常を発生させる恐れがある。当社では、当社薬液製品が顧客プロセスにおいて、品質事故を起こすことを未然に防ぐために独自の検査手法を開発している。

しかし、この加工異常のような致命的と判断できるウェハ上の欠陥を確認する評価(図1)には、多くの特殊な装置やプロセス材料が必要となる。

そこで、薬液供給メーカーが用いる微量金属の計測手段としてもっとも一般的な手法は、ICP-MSを用いた薬液の検査である。この手法は、汎用的な計測では最も感度が高く、一桁pptレベルの管理を可能にする。ただし、この薬液中の微量金属濃度を管理する場合にも、歩留りもしくは致命的と判断できているウェハ上の欠陥との間に相関関係を見いだす必要はある。

図1.欠陥検査プロセスフロー

品質管理、昔と今

当社EM事業における主力製品の一つとして、ArF液浸レジストがある。ArF液浸レジストを使用したリソグラフィープロセスは、2007年の45nmノードから実用化されたが、当時の品質管理では、微量金属の要求は、一桁ppbレベルにすぎなかった。

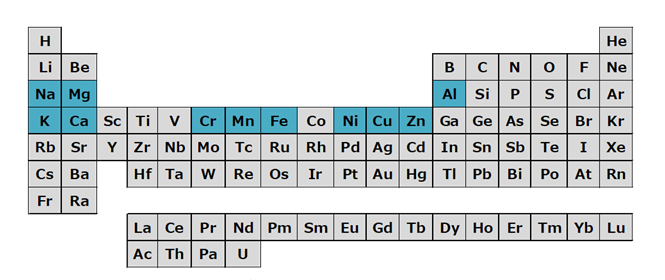

一般的に装置や設備、⼈が介在する作業が汚染源となり、管理が必要となる金属元素としては、Al、Ca、Cr、Cu、Fe、K、Mg、Mn、Na、Ni、Znが挙げられる。半導体メーカーもしくは薬液によっては、その他20元素を超える管理が必要な場合も多くある。

図2.一般的な管理対象金属元素

ところが、微細化によってプロセスが煩雑化し、より多くの新規薬液が必要になり始めた22nmノード以降、品質トラブルにより量産化までが長期化するようになった。これによりサブ10nmノードからは、一桁pptを見据えた微量金属の管理やそれに付随したウェハプロセスを用いた検査が必要になってきている。

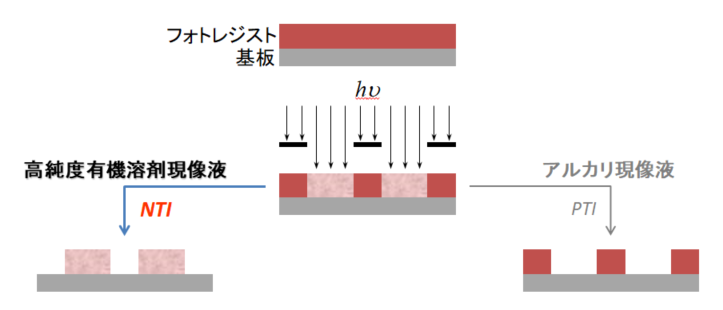

また、レジストだけでなく、その周辺薬液にも品質要求が高まっている。アルカリ現像液やレジスト希釈塗布液、ArF露光技術の延命として、当社が推進しているNTI(Negative Tone Imaging)プロセスで用いられる有機溶剤現像液やリンス液、これら薬液は非常に厳しい品質要求を受け開発したものであり、現状では顧客の要望を満たしているが、さらなる改善も評価技術開発と併せて継続している。

図3.現像プロセス

終わらないテクノロジーの進化

2007年ITRSでは、微細化・高集積化を進めるMooreの法則を極限まで追求するMore Mooreに対して、微細化限界論によって登場した機能的多様化をMore than Mooreと定義した。

半導体メーカーによって戦略は様々だが、現在、最先端の7nm世代の量産では、微細化継続を可能にするEUVプロセスの適用も開始されている。IRDSでは微細化は2028年まで続き、その後は3D VLSI化が進行するとしている。このように今後さらなる微細緻密構造化が計画されており、これらのプロセスに適用される薬品は、ppqレベルの管理が必要になると考えられ、計測装置および計測の正確さを判定するための標準試料においてもさらなる改善が必要である。