【連載】フロー合成の魅力 ~安全・高効率なグリーンものづくりへ~「第1回 フロー合成の魅力 ~なぜフロー合成?~」

本記事は、和光純薬時報 Vol.91 No.3(2023年7月号)において、静岡大学グリーン科学技術研究所 間瀬 暢之様に執筆いただいたものです。

「フロー合成の魅力 ~安全・高効率なグリーンものづくりへ~」シリーズ開始にあたって

一般の方が「お風呂?」と聞き間違えてしまうことがある「フロー(Flow)」ではあるが、実際に配管を用いたフロー合成をしたことがある読者はどれぐらいいるのだろうか?おそらく一握りの研究者だけであり、多くの読者にとってフラスコを用いたバッチ合成に親しみがあると思われる。本連載では、グリーンものづくりにおける基盤技術として注目されているフロー合成の魅力について、以下の4回に分けてご紹介する。本連載をきっかけに、ちょっとフロー合成をしてみようと思っていただけると幸いである。まずは、一緒にフロー合成をしませんか?

第1回:フロー合成の魅力 ~なぜフロー合成?~

第2回:フロー合成の基礎 ~要素技術と設計~

第3回:フロー合成の実践 ~学術・産業への応用~

第4回:フロー合成の未来 ~DXとの融合~

産業界・学術界において

フロー合成は、産業界において重要度の高い技術として、石油化学業界に多く取り入れられてきた。そのメリットとして、以下の点が挙げられる。

- 高スケーラビリティ:小規模実験から大規模生産への移行が容易

- インライン分析:生産プロセス中の生成物と不純物の直接測定・分析が可能

- 高再現性・製品品質:一貫して維持・向上可能

- モジュラー設計:プロセス構成要素を容易に追加・変更可能

- オートメーション技術:生産プロセスの自動化・効率化

- 安全性技術:事故リスクを低減し、安全なプロセス運用を実現

- 廃棄物低減技術:生産プロセスから生じる廃棄物量を最小限化

- 高熱交換・高エネルギー使用効率:コスト削減と環境負荷低減

このようなプロセスインテンシフィケーション技術1)により、設備を最大限活用し、生産量を効率的に増加し、生産プロセスの効率性向上が図られてきた。

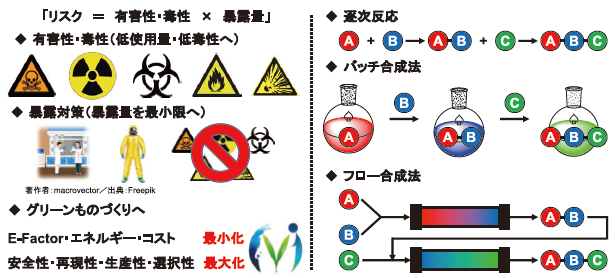

また、製造業の現場では品質、コスト、納期、環境といった様々な指標による管理が必要だが、「安全」が何よりも優先される。「リスク=有害性(毒性)の強さ×暴露量」であることから、有害性か暴露量の両方、または、どちらかをゼロにすることが望ましい(図1左)。しかし、どんな物質も多量に摂取すれば致死量に達することから、有害性をゼロにしたものづくりは不可能であり、使用量を減らすか、低毒性の物質を使うことが推奨される。

一方、暴露量は保護具の使用や使用領域の分離、毒性物質の封じ込めにより最小限にすることができる。したがって、限られた空間で物質を取り扱うフロー合成手法は従事者の安全を確保するとともに、環境への物質漏洩へのリスク低減にもつながる。災害が起きたときのコストや信用を考慮すると、安全に対して事前に十分な経費をかけておくことが重要であり、フロー合成手法に対して投資する価値は高いと考えられる。一方、学術界においても「安全」が最優先であることは変わらない。したがって、フロー合成手法を学術界にも率先して取り入れることが望まれる。

グリーンものづくりにおいて

グリーンものづくり(Green Manufacturing(GM))とは、製品や材料の設計、製造、使用、廃棄に伴う廃棄物削減・排除することを目的とした概念であり、グリーンサステイナブルケミストリー(Green Sustainable Chemistry(GSC))が提唱された1990年代から広まってきた2)。GMを達成する上で鍵となるのが、資源やエネルギーの使用量が少なく、環境汚染の発生が少ない生産技術や生産工程を採用することである3)。また、GMの基準には「3つの(できる限りの)ゼロ」、つまり潜在的な安全問題のゼロ、オペレーターやユーザーの健康への脅威のゼロ、環境汚染・廃棄物リサイクル・廃棄物処理のゼロが含まれる。

さらに、2015年には持続可能な開発目標(Sustainable Development Goals(SDGs))が国連で採択され、2030年までに世界をより持続可能な方向に導くための17の目標と169のターゲットから構成される国際的な開発目標が制定された。SDGsが普遍的なことであることから、日本では産官学が一体となって取り組んでおり、ものづくりの基盤となる技術革新が求められている。フロー合成は、ものづくりにおける従事者や環境への影響を軽減しながら、高品質な製品を製造できることから4)、E-Factor・エネルギー・コストを最小化し、安全性・再現性・生産性・選択性を最大化する次世代型グリーンものづくりへの貢献度が高い技術になりうる(図1左)。このように、フロー合成手法は産業界・学術界において不可欠な技術である。では、なぜ、フロー合成を実際に実施した読者が少ないのだろうか? 汎用的なバッチ合成と比較しながら考えてみる。

バッチ合成とフロー合成の違い

研究テーマを考えたり、技術開発をしたりする際、これまでの方法の問題を精査し、課題として落とし込み、仮定・実験・実証・考察を繰り返して結論に導く。そのため、問題vs解決の図式になることが多いが、多くの場合、これまでできたことと、これからできることは相補的であることが多い。ここでは、バッチ合成のメリットを考え、それがフロー合成においても実現できれば、フロー合成の一般化が加速すると考えられる。

まず、バッチ合成はケーキを焼くようなものだと想像すると理解しやすい。つまり、大きなボウルの中へ、すべての原料を投入して、混ぜ合わせ、調理する。全ての工程は一つの容器の中で行われ、焼き具合を確認しながらケーキが出来上がるのを待つ。そして、いくつも作りたいときは、同じ大きさのボウルを用意すればよいし、大きなケーキを作りたいときは、大きなボウルを使えばよい。また、ケーキを作り終えたら、ボウルを洗って再利用できる。このように、バッチ合成は、セットアップや反応のモニタリングが容易であり、様々な反応への適応性が高い。また、多相系反応への適応性も高く、均一系だけでなく、不均一系反応も容易である。さらに、フラスコの口から、基質や試薬を順次投入することにより、複雑な工程を排除した逐次ワンポット反応も実施できる(図1右)。

一方、フロー合成はベルトコンベアや組み立てラインのようなものである。原料や試薬は配管の中を移動し、閉ざされた空間で互いに出会って、滞留時間に従い反応が推移する。この方法では、混合物は常に動いており、最終製品はラインの最後に出てくるので、いつでもケーキを食べられる(図1右)。しかも、配管内の空間制御により焼き時間を自在に操ることができることから、嗜好に合わせた焼き具合を連続的に調整しやすい。しかし、狭い空間に粘性のある液体を流通するということは、圧力損失が生じる。したがって、試液の送液にポンプや圧縮気体が必要となり、装置が複雑化する。また、狭い空間であることから、固体や高粘性液体による閉塞を避けては通れない。このようなセットアップの複雑さがバッチ合成法のように解決され、様々な反応に適用できれば、フロー合成法がより身近な存在となり、グリーンものづくりに対する技術革新が加速する。

フロー合成の歴史と立ち位置

連続生産という概念は、産業革命の初期である18世紀末から19世紀初頭に遡ることができる。そして、1913年12月1日、自動車の組み立てラインで初めて連続生産が導入されたのはフォード社であった5)。同年の9月9日には、化学の世界でも、BASF社がドイツのオッパウに建設したハーバー・ボッシュ法による商業用アンモニアプラントが稼働し6)、生産能力は1日あたり30トンであった。工程の合理化と自動化により、製品の生産がより迅速、かつミスが少なくなり、産業革命以降の製品需要に対応できるようになった。そして、大規模な連続生産が石油化学産業にも戦後に展開されたのは言うまでもない。

バルクケミカルズ合成の連続化が進展したのに対し、ファインケミカルズの連続合成は後れを取ってきた。その主な理由は以下のとおりである。

- 多段階合成:各ステップに対応した複雑な工程が必要

- 多変数最適化:反応条件や運転条件などの最適化に時間と資源が必要

- 選択性と特異性:制御された位置・立体・化学選択性、究極的には特異性が必要

- 経済的実現性:収率、選択性、反応時間、製造コストなどのトレードオフのバランス最適化が必要

しかし、すべてのファインケミカルズにおいて年産数万トンが必要になるわけではなく、付加価値が高く、高機能な場合、kgオーダーの生産量で十分な場合もある。また、狭い空間で反応時間を制御するフロー化学は、熱や物質の移動も高効率になることから、バッチ合成ではできなかった化学(例えばフラッシュケミストリー)を発展する可能性がある。このような背景からマイクロチャンネルやマイクロリアクターを用いたマイクロフロー合成が1990年代から注目され始めた。

マイクロフロー合成では、温度、圧力、混合などの反応条件を精密に制御できるため、従来のバッチ合成法に比べて、反応の高速化、高収率化、副生成物の低減が期待できる。また、微細加工技術の急速な発展により、複雑な形状や表面の化学的性質が調整されたマイクロリアクターが製造できるようになったことも要因の一つである。これにより、従来のフロー反応器では困難であった危険反応、多段階反応、短寿命活性種反応を実験室からパイロットスケールで実施できるようになってきた。このように、より効率的な合成方法への要求、微細加工技術の進歩、そして持続可能性への関心の高まりが、1990年代以降におけるマイクロフロー合成の隆盛につながった。

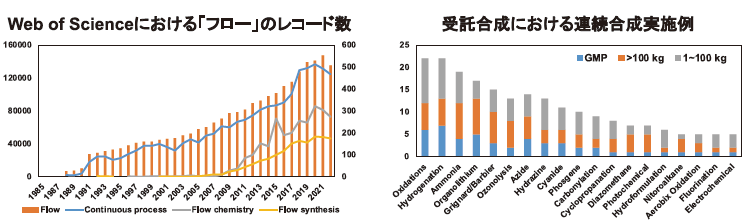

科学分野での「フロー」をweb of scienceで概観すると(図2左)、1980年代に学術雑誌に散見されるようになり、マイクロフロー化学の発展とともに1990年代から急伸し、マイクロチャネルやラボオンチップのフロー化学の出現により2000年代から増加の傾きが大きくなった。そして、2017年以降にさらに傾きが大きくなったが、これは、欧米の連続生産に対する国家戦略が影響していると考えられる。例えば、2018年5月にアメリカのホワイトハウスで発表された先進製造業におけるアメリカのリーダーシップのための4年ごとの戦略において7)、最初の目標「新しい製造技術の開発と移行」の項目「国内生産による医療品へのアクセス確保」で「低コスト、分散型製造」「組織・臓器のバイオファブリケーション」とともに「連続生産」が取り上げられている。

現在の「バッチ中心」の製薬製造を、製品品質が一貫して維持されるシームレスに統合された連続ユニット操作の製造生産モデルに変える新しいアプローチを開発しましょう、と締めくくっている。さらに、2022年7月に発表された戦略でも、「連続生産」の重要性が引き続き述べられている8)。また、受託合成における連続合成の実施例も、多相系を含む多種多様な反応において、数kgだけでなく100kg以上、さらにはGMP生産もされており9)、フロー合成はファインケミカルズ生産において欠かせないツールとなっている(図2右)。これらの報告から5年が経った現在、フロー合成の重要性は国内外で順調に進展しており、多くの総説が出版されているので10)、ぜひご参照いただきたい。

フローケミストリーのヒッチハイク・ガイド

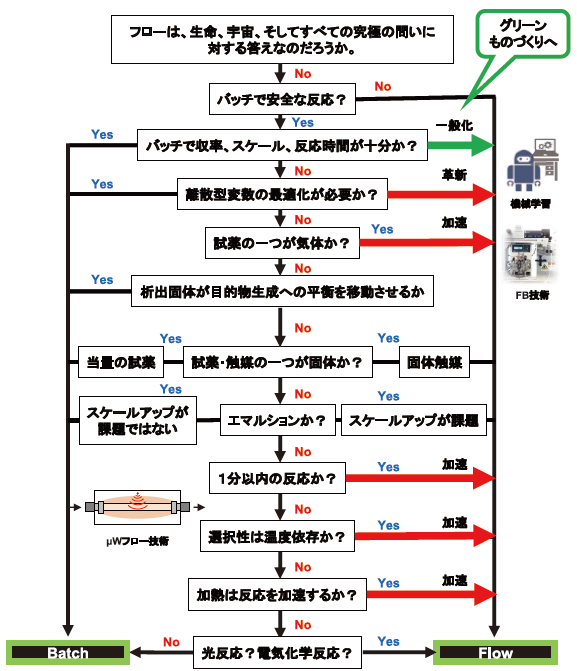

先日開催された日本化学会春季年会において、フローに関する報告は54件あった。昨年、一昨年も、それぞれ34件、40件であり、一定数の学生さんがフローに関わっている。しかし、多くの読者はバッチとフローのどちらを選択すればよいか、迷うのが実情だと思われる。そのような場合、ぜひ、図3を参照し、どちらが適切かを判断していただきたい11)。

しかし、この図は2017年時点でのフロー技術をもとに製作されており、その後、新しいフロー技術が出てきている。例えば、光、電気、マイクロ波、ファインバブル(FB)、機械学習などのテクノロジーは、フロー反応の一般化を加速し、グリーンものづくりに貢献する技術として、今後の進展が見込まれる。

以上、フロー合成の魅力~なぜフロー合成? ~について概観したが、遠い存在だったフロー合成を身近に感じてもらえただろうか?次回、実際にフロー合成を導入するために、フロー合成の基礎 ~要素技術と設計~についてご紹介する。お楽しみに。

参考文献

- Steenweg, C. et al. : Org. Process Res. Dev., 25 (11), 2525 (2021).

- Handfield, R. B. et al. : J. Oper. Manag., 15 (4), 293 (1997).

- Sezen, B. et al. : Proceedings of 9th International Strategic Management Conference, 99, 154 (2013).

- Bennett, J. A. et al. : Curr. Opin. Chem. Eng., 26, 9 (2019).

- Henry Ford and the Auto Assembly Line (https://www.thoughtco.com/henry-ford-and-the-assembly-line-1779201)

- Pattabathula, V. et al. : Chem. Eng. Prog., 112 (9), 69 (2016).

- Strategy for American Leadership in Advanced Manufacturing (archives.gov)

- National strategy for ADVANCED MANUFACTURING (whitehouse.gov)

- McWilliams, J. C. et al. : Org. Process Res. Dev., 22 (9), 1143 (2018).

- Burange, A. S. et al. : iScience, 25 (3), 103892 (2022).

- Plutschack, M. B. et al. : Chem. Rev., 117 (18), 11796 (2017).