フロー合成

有機合成の歴史はおよそ19世紀の後半から始まっており、フラスコ内のバッチ反応の例が報告されてきました。大量生産を目的としたケースでは、パイプラインのような連続生産システムが主流となっていきましたが、一般的な有機合成でマイクロフロー反応が注目された始めたのは20世紀の後半になってからです。フロー反応の特長は、(1)高速混合、(2)高い熱交換率、(3)正確な滞留時間制御などであり、バッチ反応では実現できない条件での反応も可能となりました。さらに接触面積の増大が期待される気-液反応や、より高活性な固相触媒の発達によるカラムフロー型リアクタなど、適用範囲が拡大しています。

学術コンテンツ

フロー合成とは?

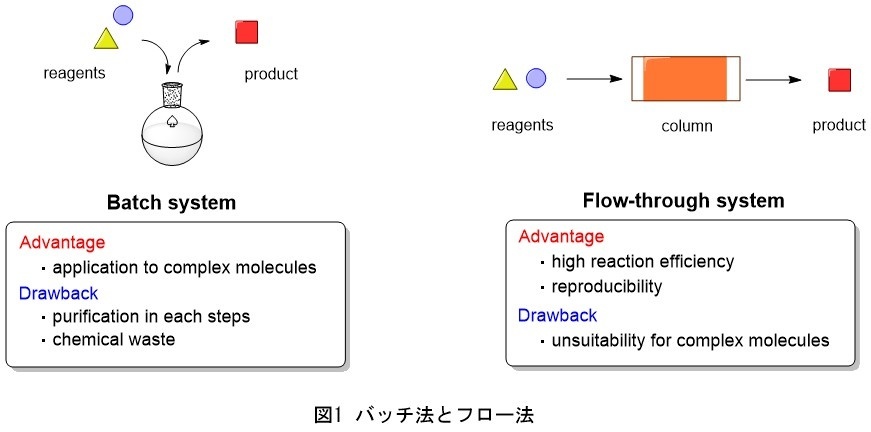

現在私たちが使用している医薬品などの有用分子は、主に大きな反応容器を用いて反応を行った後に生成物を精製する「バッチ法」で合成されています。バッチ法では複雑な構造を有する化合物を多段階かけて合成できる反面、各ステップで合成中間体を精製する必要があることや、反応後多量の廃棄物が排出されることが問題となります (図1左)。また、大量スケールで反応を行う際、熱伝達・撹拌効率の問題も生じます。一方で、これらの問題を解決し得る方法として「フロー法」が注目されています (図1右)。フロー法は古くから知られていますが、原料を段階的にカラムに流していき、中間体の単離・精製をせず目的化合物を得ることが可能であるという利点があります。さらに、フロー法の利点として (特にマイクロリアクターを用いた場合) 小さな反応容器を用いて反応を行うため反応効率が高いことや、反応条件を機械で精密に制御できるため安定した供給が可能であることが挙げられます。

フロー法による触媒反応の分類

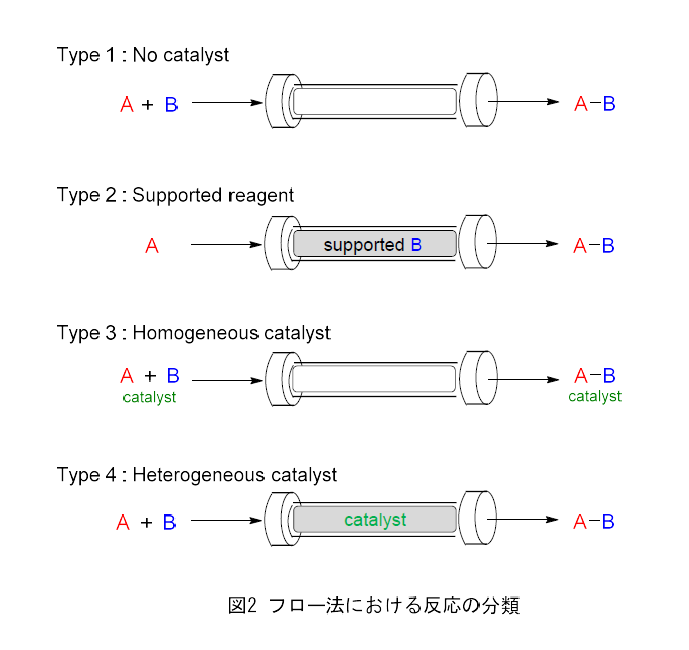

フロー法による反応は大きく分けて以下に示す4つに分類できます (図 2)。

- 無触媒型 (Type I):反応剤AとBを流し込みカラム内で反応させる。この時、生成物とともに未反応の基質や副生成物が同時にカラムから出てくるため反応後の精製操作が必要

- 固定化反応剤型 (Type II):Bをカラムに固定化しAを流して反応させる。時間の進行と共にカラムに固定化した反応剤Bが消費されるため、カラムの新調が必要

- 均一触媒型 (Type III):A、Bと触媒を一緒に流して反応させる。触媒作用により反応は効率的に進行するものの、生成物から触媒の除去が必要

- 不均一触媒型 (Type IV):触媒を固定化したカラムにAとBを流して反応させる。反応を円滑に進行させると同時に、Type IIIとは異なり触媒の混入を防ぐことが可能

参考文献

"Multistep Continuous Flow Synthesis of (R)- and (S)-Rolipram Using Heterogeneous Catalysts"

Tsubogo, T., Oyamada, H., and Kobayashi, S.:Nature, 520, 329 (2015). DOI:10.1038/nature14343

本記事はWEBに混在する化学情報をまとめ、それを整理、提供する化学ポータルサイト「Chem-Station」の協力のもと、ご提供しています。

Chem-Stationについて