CLPAシリーズ(バインダー)

CLPAシリーズは、リチウムイオン二次電池向け高容量シリコン負極用に開発されたバインダーです。CLPAシリーズは、架橋度によって無架橋タイプと合わせて5種類あり、架橋度によって粘性・電池特性が異なります。また、これらの分散液を中和することによって、粘性・電池特性の調整が可能です。

また、同じ用途でご使用いただけるバインダーについては、当社の化成品事業のページからご確認いただけます。

CLPAシリーズについて

リチウムイオン二次電池の負極活物質として黒鉛が一般的ですが、更なるエネルギー密度向上のためシリコン系材料が注目されています。シリコンを電気化学的に還元するとリチウムシリサイドが生成し、室温において黒鉛のおよそ11倍の理論容量(~4200 mAh/g)1)を示します。しかし、シリコン 負極は黒鉛負極とは異なり、充放電時に3~4 倍の非常に大きな体積変化が起こることによって、シリコン粒子が導電材や集電体から乖離したり電気的に孤立するため、十分な充放電寿命が得られないことが欠点として知られています。

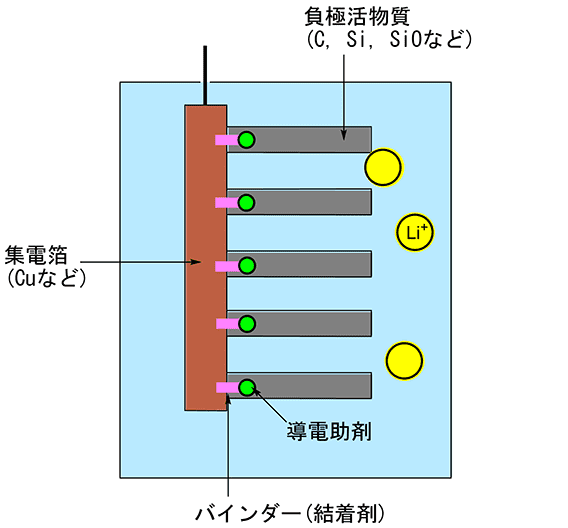

CLPAシリーズは、東京理科大学駒場先生と当社との共同研究で開発された高容量シリコン負極用に開発されたバインダーです2)。バインダー(結着剤)とは、電極材料間およびそれらの集電体を接着させる「のり」のような働きをし(図1) 、電池の充放電反応には関与せず、また絶縁性であるため、長年電池材料の中では脇役としての扱いがほとんどでした。しかし、近年、電極活物質粉体の結着性と分散性、さらに電池性能の向上を指向した「機能性バインダー」の開発が盛んに行われています。特に、充放電による体積変化が大きいシリコン系材料においては、電極全体の膨張抑制効果に優れたバインダーの開発が重要になります。

CLPAの構造・種類について

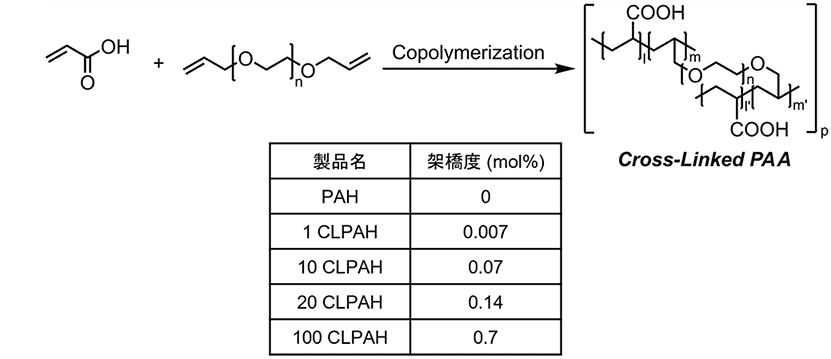

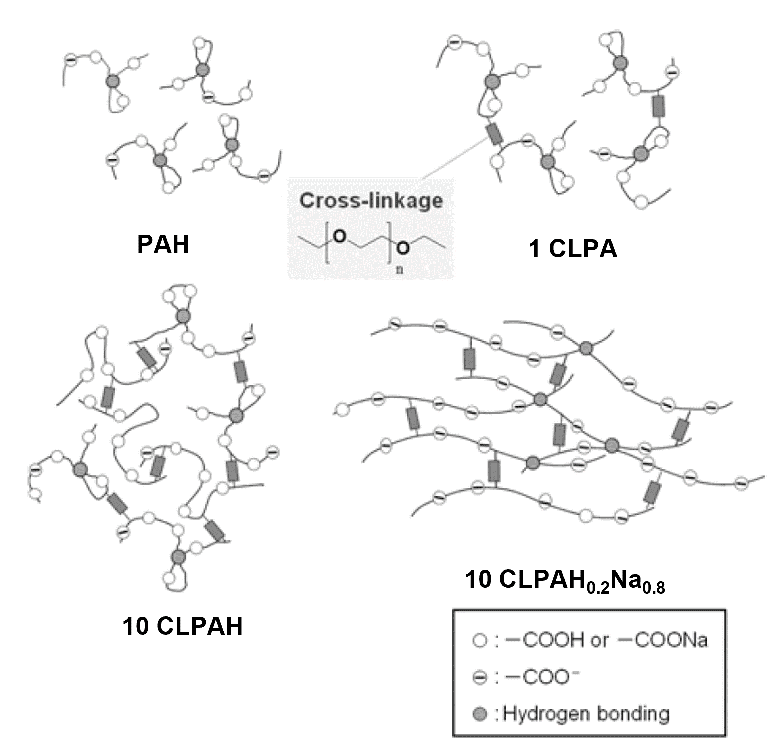

CLPAは、ポリアクリル酸 (PAH)を主鎖として有しており、PAHとポリエーテルを含むジアリル系化合物との共重合により主鎖を共有結合で架橋した架橋型PAH (CLPAH)が4種類あります(図2)。架橋剤量はアクリル酸モノマー比で0.007~0.7 mol%まで変化させ、架橋剤量が0.007 mol%のCLPAHを「1 」とした場合の架橋剤量の比を製品の頭数字に表示しています。

CLPAバインダーのレオロジーと電極表面形態

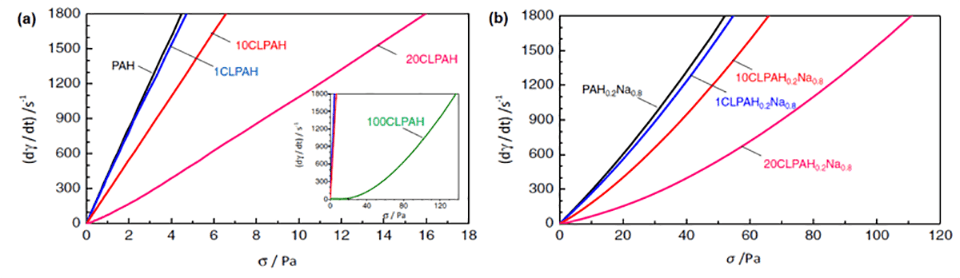

異なる架橋剤量のバインダー水溶液の粘性測定の結果を図3に示します。グラフの横軸はせん断応力、縦軸はせん断速度であり、せん断応力をせん断速度で割ったものが粘性になります。すなわち、グラフの傾きが大きいほど粘性が低いことを示しています。架橋剤を用いていないPAHは低い粘性を示し、20 CLPAHの架橋度までは粘性の増大はわずかですが、架橋化剤を0.7 mol%使用した100 CLPAHでは大幅に上昇しました。CLPAHを80%中和することでも粘性は増加しますが、特に架橋度の増加に伴い粘性が増加することがわかります。また、中和されたCLPAはせん断速度を上げると見かけの粘性が下がる性質を有し、チキソトロピー的な流動へと変化していることがわかります。

PAH、1 CLPAH、10 CLPAHとその中和体の水溶液中でのコンフォメーションの模式図を図4に示します。PAHは分子内水素結合により凝集した分子構造をもつため水溶液の流動抵抗が小さく、水溶液の粘性は低くなります。架橋構造が導入されるとポリマー鎖が伸長して流動抵抗の増加に伴って粘性も増大し、さらにそれを中和すると、隣接するカルボキシル基の分子内静電反発によって高分子鎖が徐々に伸びるために水溶液中の流動抵抗が増加して粘性がさらに増大します。ここで、中和度を80%にしている理由は、ポリマーの20%未中和カルボキシル基間で水素結合を介した物理架橋を形成することで、ポリマー鎖が実質的に長くなり、完全中和体よりも粘性が高く、さらにスラリー乾燥時にゾルゲル転移を起こして多孔質な合材層を得ることができるという知見によるものです3), 4)。

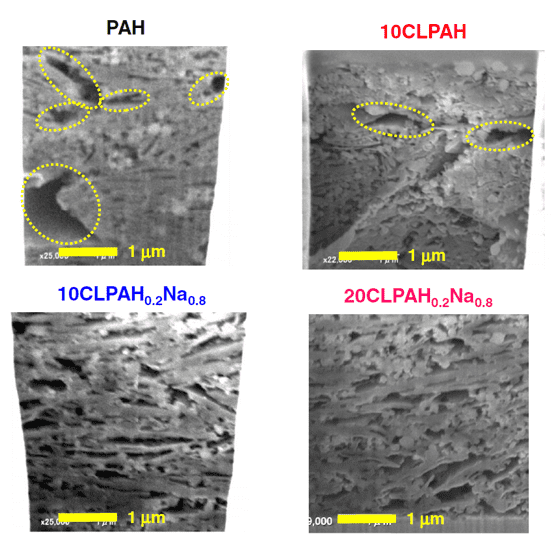

バインダーとしてCLPAを使用した電極断面の走査型電子顕微鏡(SEM)画像を図5に示します。架橋のないPAH電極は、電極内部に不均一で大きな空隙 (点線部)が見られますが、架橋構造の導入によって大きな空隙が減り、電極の均一性が向上しています。また、中和型CLPAを使用した電極でも、均一な多孔質構造を形成していることがわかります。

CLPAバインダーを使用した場合の電池特性

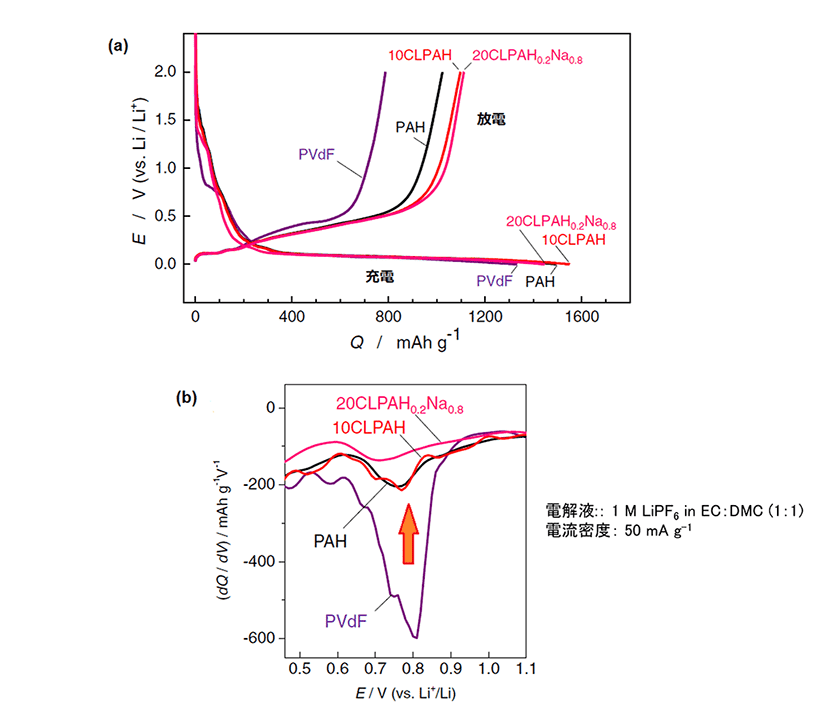

従来使用されるポリフッ化ビニリデン(PVdF)とCLPAをバインダーに使用した際の初回充放電曲線を図6 (a)に示します。電極は、1 wt%のバインダー水溶液を用い、シリコン (粒径100 nm) : 黒鉛 : アセチレンブラック (導電剤) : バインダーを3 : 5 : 1 : 1の重量比となるように混合したスラリーを銅箔上に塗布、乾燥させて作成し、定電流充放電試験は対極にリチウム箔を用いたコインセルで実施しました。今回作成した電極の理論容量は約1500 mAh/gですが、PAHおよびCLPAバインダーでは、いずれも理論容量の70%にあたる1000 mAh/g以上の放電容量を示し、PVdFバインダーを用いた電極に比べて高い容量を示しました5)。また初回のクーロン効率 (100 X 放電容量/充電容量)は20 CLPAH0.2Na0.8 (77%) > 10 CLPAH (71%) > PAH (68%) > PVdF (59%)であり、CLPAを80%中和したバインダーが優れた値を示しました。これは図6 (b)の微分曲線からわかるように、ポリアクリル酸系バインダーの場合はいずれもPVdFに比べて、0.8 V付近に見られる電解液分解由来の還元反応が抑制されていることに起因しており、特に中和型CLPAでは効果的であることが読み取れます。

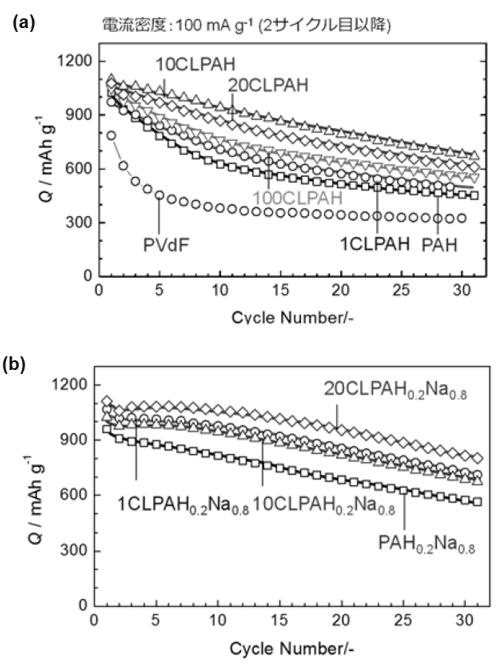

各架橋度のCLPAH電極の繰り返し充放電時の放電容量変化を図7 (a)に示します。PAHに架橋を加えることにより、サイクル特性が向上し、特に初期の10サイクルにおいて容量劣化を抑制しています。10 CLPAHは、架橋剤量の少ない1 CLPAHに比べてサイクル特性が大きく向上しますが、架橋剤量をさらに増やした20 CLPAHや100 CLPAHの場合は特性が逆に低下しました。この結果から、適切な架橋度に調整することにより優れた効果を発揮することがわかります。また、CLPAHを中和することにより、図7 (b)に示すようにサイクル特性はさらに向上し、特に20 CLPAH0.2Na0.8のバインダーが最も高い特性を示しました5)。以上の結果から、CLPAHの中和はシリコン系電極のサイクル特性改善に効果的であることを見出しました。

これらの特性向上は、上述のようにポリアクリル酸系スラリーの適切な粘性による電極材料の分散性向上の効果に加え、部分中和によって、電極乾燥時のゾルゲル転移が適度な空隙(図5)を与え、機械的強度の優れた電極合剤層の形成に起因しています。すなわち、充放電に伴うシリコンの体積変化が合剤の多孔構造で緩衝され、安定な充放電が可能になったと考えられます。さらに、架橋の網目構造によるバインダーの材料被覆性の向上や、材料と集電体との強い結着性も影響しており、トータルとしてそれらのバランスが最も優れているのが20 CLPAH0.2Na0.8という結論に至っています。サイクル特性は適切な電解液添加剤の使用や測定電位範囲の変更によってさらに改善することが可能であり、現在のところ1000 mAh/g以上の放電容量を~100サイクル維持するまでに至っています5)。

脚注・参考文献

- シリコンには Li4.4Si 合金になるまでリチウムを吸収・脱離する能力があるので、電子1モルがもつ電荷にあたるファラデー定数96485 C/mol(26801 mAh/mol)の4.4 倍にあたる電荷が物質量28.09 g/mol のシリコンに出入りすることから、理論(重量)容量密度4200 mAh/g が算出されます。

- 山際 清史, 駒場 慎一 : Organic Suare, 55, 6 (2016).

- Han, Z. J., Yabuuchi, N., Shimomura, K., Murase, M., Yui, H., Komaba, S.: Energ. Environ. Sci., 5, 9014 (2012).

- Han, Z. J., Yamagiwa, K., Yabuuchi, N., Son, J. Y., Cui, Y. T., Oji, H., Kogure, A., Harada, T., Ishikawa, S., Aoki, Y., Komaba, S.: Phys. Chem. Chem. Phys., 17, 3783 (2015).

- Aoki, S., Han, Z. J., Yamagiwa, K., Yabuuchi, N., Murase, M., Okamoto, K., Kiyose, T., Satoh, M., Komaba, S.: J. Electrochem. Soc., 162, A2245 (2015).

CLPAの使用方法

80%中和10 wt% CLPA水溶液の調製

CLPAとして20 CLPAHを例に挙げ、80%中和10 wt%CLPA水溶液の調製方法を紹介します。

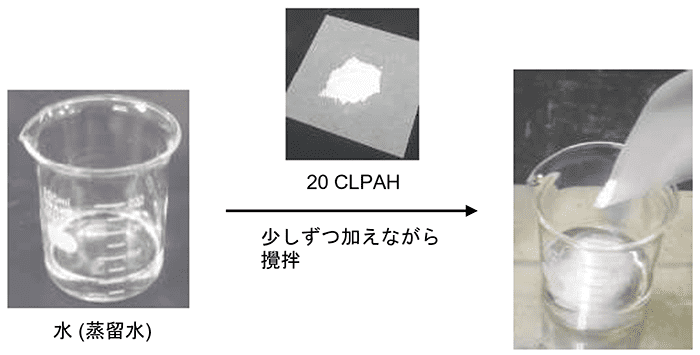

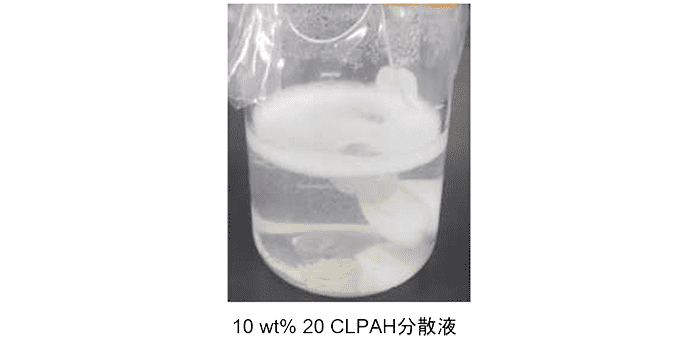

①水へ分散させる

・粉末の塊(ままこ)の発生を少なくするため、攪拌した水中へCLPA粉末を徐々に添加します。

・ままこが少し残っても中和時に分散するため、問題ありません。

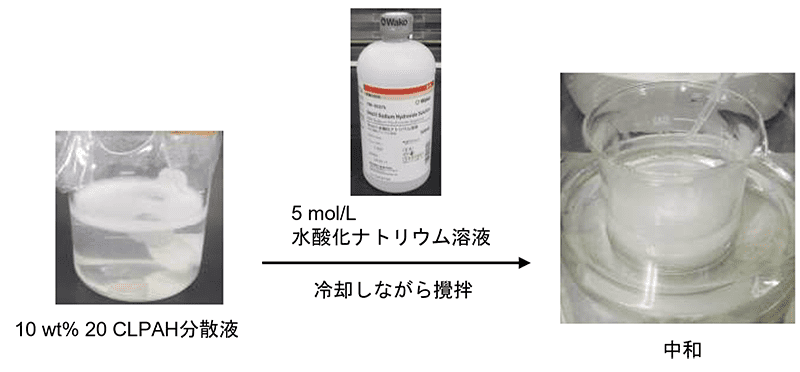

②中和する

(1) 20 CLPAH分散液を冷却、攪拌しながら5 mol/L水酸化ナトリウム溶液をゆっくりと滴下します。中和による発熱がありますので、十分に注意してください。

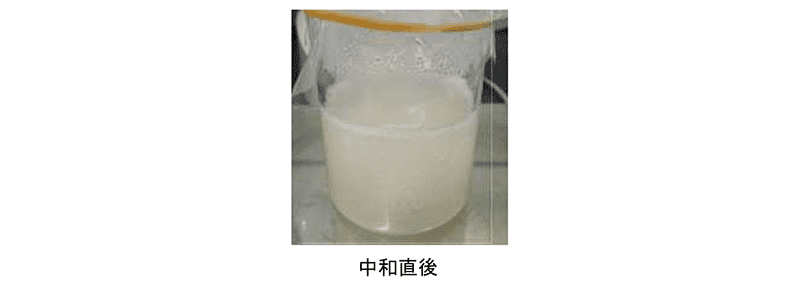

(2) 中和すると粘度が上がり、泡を含んだ状態になります。

(3) 均一になり、泡が抜ければ完成です。

ワンポイントアドバイス

粘性が高いため、メカニカルスターラーあるいは強磁力のマグネチックスターラーで攪拌してください。

ポリアクリル酸 (PAH)の中和度合とpH対応表

ポリアクリル酸の中和度に達するのに必要なpH値を各水酸化物ごとにまとめたものを表1に示します1)。例えば、水酸化物として水酸化ナトリウムを使用して中和度80%のポリアクリル酸を調製したい場合、pH値を6.7まで中和することによって調製が可能です。CLPAHの中和型を調製する場合も同様に本表を参考に調製が可能です。ナトリウム塩以外のCLPA塩を調製したい、あるいは異なる中和度のCLPAを調製したい場合、本表をご参照ください。

表1. 水酸化物を用いた場合のポリアクリル酸の中和度に対応するpHの値

| ポリアクリル酸 | 水酸化物 (AOH)による中和度 (%) | pH値 | |||

|---|---|---|---|---|---|

| A = Li | A = Na | A = K | A = NH4 | ||

| PAH | 0 | 2.7 | 2.7 | 2.7 | 2.7 |

| PAH0.8A0.2 | 20 | ― | 4.7 | ― | ― |

| PAH0.6A0.4 | 40 | ― | 5.5 | ― | ― |

| PAH0.4A0.6 | 60 | 5.8 | 6.1 | 6.2 | 5.8 |

| PAH0.2A0.8 | 80 | 6.5 | 6.7 | 6.9 | 6.5 |

| PALi, PANa, PAK or PANH4 | 100 | 9.7 | 9.7 | 9.7 | 8.0 |

参考文献

- Han, Z. J., Yamagiwa, K., Yabuuchi, N., Son, J. Y., Cui, Y. T., Oji, H., Kogure, A., Harada, T., Ishikawa, S., Aoki, Y., Komaba, S.: Phys. Chem. Chem. Phys., 17, 3783 (2015).

製品一覧

- 項目をすべて開く

- 項目をすべて閉じる

- 掲載内容は本記事掲載時点の情報です。仕様変更などにより製品内容と実際のイメージが異なる場合があります。

- 掲載されている製品について

- 【試薬】

- 試験・研究の目的のみに使用されるものであり、「医薬品」、「食品」、「家庭用品」などとしては使用できません。

- 試験研究用以外にご使用された場合、いかなる保証も致しかねます。試験研究用以外の用途や原料にご使用希望の場合、弊社営業部門にお問合せください。

- 【医薬品原料】

- 製造専用医薬品及び医薬品添加物などを医薬品等の製造原料として製造業者向けに販売しています。製造専用医薬品(製品名に製造専用の表示があるもの)のご購入には、確認書が必要です。

- 表示している希望納入価格は「本体価格のみ」で消費税等は含まれておりません。

- 表示している希望納入価格は本記事掲載時点の価格です。